Установка КОГС-1М предназначена для откачки газа из затрубного пространства скважины и закачки его в систему сбора продукции. Откачка газа из затрубного пространства снижает эффект Жамена в призабойной зоне продуктивного пласта и депрессию на пласт, увеличивает приток нефти из пласта в скважину, снижает давление газа в затрубном пространстве, обеспечивает увеличение динамического уровня в скважине.

Преимущества:- повышение коэффициента подачи глубинных насосных установок с 0,25 до 0,69 (при глубоком вакууме);

- повышение уровня жидкости (в среднем) в затрубном пространстве на 87 м;

- исключение сбросов затрубного газа в атмосферу;

- снижение попадания газа из затрубного пространства на прием насоса;

- снижение противодавления на пласт;

- снижение износа эластомера винтовых насосов в среднем на 33 %.

- доступный поршневой компрессорК-33;

- адаптация под перекачку нефтяного газа;

- наличие системы контроля загазованности;

- система вытяжной вентиляции;

- система обогрева кабины, подводящих, отводящих трубопроводов;

- возможность работы в автоматическом режиме;

- оригинальное программное обеспечение;

- системы контроля и управления;

- контроль параметров работы, изменение параметров работы в онлайн-режиме.

Результаты применения на объектах группы компаний «Шешмаойл»

Внедрено 194 установки КОГС-1М. В среднем одна установка КОГС-1М обслуживает 5 скважин. Средний прирост по нефти составляет 0,32 т/сут. на одну скважину. За период с 2011 по 2022 г. дополнительная добыча нефти составила 167 тыс. тонн. Объем газа, полученный за счет применения КОГС-1М за этот же период, составил 10,8 млн м³.

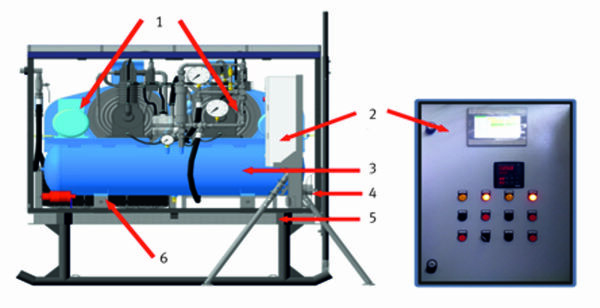

Газ через воздушный фильтр и через всасывающие клапаны поступает в цилиндр компрессорной головки первой ступени сжатия, где предварительно сжимается и через нагнетательные клапаны, холодильник по трубе попадает в цилиндр второй ступени сжатия, далее — в цилиндр третьей ступени. Затем сжатый газ через нагнетательные клапаны и обратный клапан поступает по трубопроводу в манифольдную линию.

Процесс откачки газа из затрубного пространства скважины кратко можно описать следующим образом: уставкой определяется значение давления в затрубном пространстве скважины, при котором происходит автоматическое включение КОГС-1М, другой уставкой определяется давление, при котором КОГС-1М выключается. После набора давления в затрубном пространстве скважины установка автоматически включается. Данными уставками регулируется работа установки, т.е. процесс запуска и отключения КОГС-1М. На рисунке 3 показан данный процесс на примере КОГС-1М (зав.№ 156), где нижний пик — нижняя уставка (0,1 МПа), верхний пик — верхняя уставка (0,13 МПа), между которыми происходит автоматическое включение/отключение установки.

Поток газа в трубопроводах на входе в КОГС-1М и выходе перекрывается автоматическими запорными устройствами с дистанционным электрическим управлением (электромагнитные клапаны) взрывозащищенного исполнения. Все элементы КОГС, в том числе станция управления, имеют взрывозащищенное исполнение.

Обвязка КОГС-1М с манифольдом происходит при помощи рукавов высокого давления, с затрубной задвижкой скважины — напорно-всасывающих рукавов (рис. 5). К затрубной задвижке присоединен тройник, через который можно проводить эхолотирование и подавать реагент как дозатором, так и залпом. Все кабины установок КОГС-1М утеплены, затрубная задвижка, рукава всасывающие и нагнетательные кроме утепления имеют электрообогрев. При проведении подземного ремонта скважины на кусте с КОГС имеется возможность отсоединения из напорной газовой системы одной из скважин и подсоединения других скважин через специальные клеммы.

Благодаря автоматизации установки КОГС-1М осуществляется контроль за работой и возможность дистанционного управления посредством собственного программного обеспечения КРОН-ТМ2, при этом контролируется до 25 параметров с выводом информации на АРМ-оператора. Установки КОГС-1М имеют возможность создавать вакуум в затрубном пространстве скважины. В процессе вакуумирования при попытке замера газового фактора его не удалось определить на 90 % подключенных к установке скважин из-за отсутствия достаточного количества газа для отжатия жидкости в УЗГФ. Комплекс откачки газа, создавая вакуум, выкачивает газ из продукции скважины, как минимум до 225 м. Таким образом, вакуумирование при определенных условиях может выкачивать газ непосредственно из пласта, при этом снижая эффект Жамена и увеличивая подвижность нефти. Опыт эксплуатации КОГС с 2011 г. показывает, что снижение затрубного давления с последующим повышением динамического уровня позволяет оптимизировать режим работы скважинного насоса. После оптимизации динамический уровень снизится, уменьшится при этом и забойное давление и, как следствие, при установившемся режиме отбора будут отмечаться большие значения депрессии на пласт. Теоретическая подача насоса увеличится. Если не удалять газ из затрубного пространства и проводить отбор жидкости, пластовое давление будет уравновешиваться затрубным давлением, создаваемым низким динамическим уровнем пластовой жидкости и давлением газа; приток со временем может прекратиться, при этом скважина, при значительном газовом факторе, может заполниться газом под давлением, близким к пластовому, что, в свою очередь, приведет к срыву подачи насоса. Наибольший эффект от использования КОГС может быть достигнут при максимальном давлении в затрубном пространстве (Рзатр) и минимальной разности пластового и забойного давлений (Рпл-Рзаб). Положительной стороной использования КОГС стало снижение изнашивания эластомера штангового винтового насоса (ШВН). При благоприятных условиях эксплуатации скважин УШВН (Рнас<Рпр) среднее значение степени изнашивания эластомера составляет 29,5 %, т.е. происходит естественный износ эластомера штангового винтового насоса. Степень износа эластомера при работе ШВН до 21 млн оборотов и Рнас>Рпр соответствует степени износа эластомера при благоприятных условиях. Дальнейшее увеличение количества оборотов ротора в совокупности с условием Рнас>Рпр приводит к еще большему износу эластомера, тем самым необходимо поддерживать динамический уровень над винтовым насосом, одним из решений является откачка газа из затрубного пространства скважины. На 16 скважинах с УШВН на Дачном, Краснооктябрьском, Северном и Летнем месторождениях (Республика Татарстан) провели промысловые эксперименты с вакуумированием затрубного газа. После проведения ремонта на данных скважинах и демонтажа насосов проводили стендовые испытания ШВН с определением степени износа винтовых насосов. Степень изнашивания эластомера ШВН при эксплуатации УШВН с КОГС составила 24 %, тем самым вакуумирование газа в затрубном пространстве позволяет снизить износ насосов и увеличить наработку УШВН. 11-летний анализ эксплуатации КОГС-1М на скважинах с различными составами попутного нефтяного газа, содержащий сероводород, пары воды и другие компоненты, образующиеся, например, после кислотных обработок призабойных зон, показал, что на работоспособность КОГС-1М не влияет состав перекачиваемого попутного газа. Установки КОГС-1М имеют высокий ресурс при соответствующем обслуживании, в том числе при работе в различных климатических условиях. Назначение КОГС не ограничивается откачкой газа из затрубного пространства скважины (ЗПС). КОГС можно применять для следующих операций:

- после проведения обработки призабойной зоны (ОПЗ) на нагнетательной скважине производят вакуумирование на реагирующих добывающих скважинах с целью очищения пор пласта от газа, улучшая тем самым фильтрационную способность по нефти, что в итоге приведет к интенсивному притоку нефти к забою скважины;

- после вакуумирования производят ОПЗ или промывки скважины, тем самым реагенты проникают во все поры пласта, в т.ч. и в освобожденные от газовых пузырьков. Существует и второй вариант способа повышения продуктивности, когда после ОПЗ с углеводородным растворителем растворитель получают непосредственно в призабойную зону пласта, для чего снижают уровень скважинной жидкости в добывающей скважине до интервала перфорации и вакуумируют зону скважины, выдерживают давление, затем резко повышают его до атмосферного, причем процесс повторяют 2–3 раза до увеличения дебита по жидкости;

- откачиваемый газ из ЗПС направляют через струйный насос (эжектор) к нагнетательной скважине с последующим смешением с рабочим агентом для увеличения охвата пласта водогазовым воздействием;

- перекачка газа из факельных устройств на начало установки подготовки нефти.